取代石灰,新型液态调理药剂及应用案例

1

液态调理药剂借势而起

中国环境统计年鉴数据显示,2010-2017年我国工业污水排放量基本维持在200亿吨/年左右,城镇生活污水排放量自354亿吨增长至600亿吨左右。污水处理需求的增加,导致污泥处理量激增。污泥深度脱水处理随之得到迅猛增长。

污泥深度脱水主要采用高压板框式压滤机或压榨机。污泥调理是污泥深度脱水的核心,直接影响处理后的污泥含水率。此前污泥调理主要以三氯化铁+石灰为主。随着污泥资源化要求进一步加强,采用铁盐与石灰的粉剂调理方式进行污泥调理越来越为行业所拒绝。

以此背景作为契机,液态调理药剂如雨后春笋,得到了前所未有的强势发展。

2

液态调理药剂优势所在

粉剂调理方式存在太多弊端,导致市场接受度下降,此调理方式的缺陷主要表现在:

1、采用粉剂投加,现场环境差,无法精确计量

2、氯离子腐蚀性强,影响后端资源化处置

3、石灰会增加干基产量,改变污泥性质

4、有悖于污泥减量化、资源化原则

液态调理药剂之所以能快速发展,主要在于其具有以下几点优势:

1、投加量减少,成本降低;

2、无腐蚀性,后期资源化途径不受限制

3、操作简便,现场环境美观

4、污泥减量明显,固结效果好

5、无粘性,泥饼可自动脱落

考虑到液态调理药剂的诸多优势,就不难理解液态调理药剂缘何能迎头赶上粉剂调理方式,甚至大有赶超之势了。

3

应用案例分享

为更深刻的认识和了解液态调理药剂的应用价值,本文将分享四则应用案例,希望对各位环保行业的从业者以及各位有兴趣的读者朋友们有所帮助。

案例一:

上海某水质净化厂

上海某水质净化厂负责本区域内生活污水与部分工业污水的处理。采用先进的ABJ SBR污水处理工艺,日处理量10万立方。

原工艺投加三氯化铁+熟石灰药剂。导致干物质增量较多,氯离子对设备腐蚀严重,石灰粉尘对员工身体健康和厂区环境污染影响较大。为节能减排的清洁工艺设计,减少氯离子与石灰的影响。工艺改造后采用投加复合铝铁盐+PEA 污泥脱水剂方案。

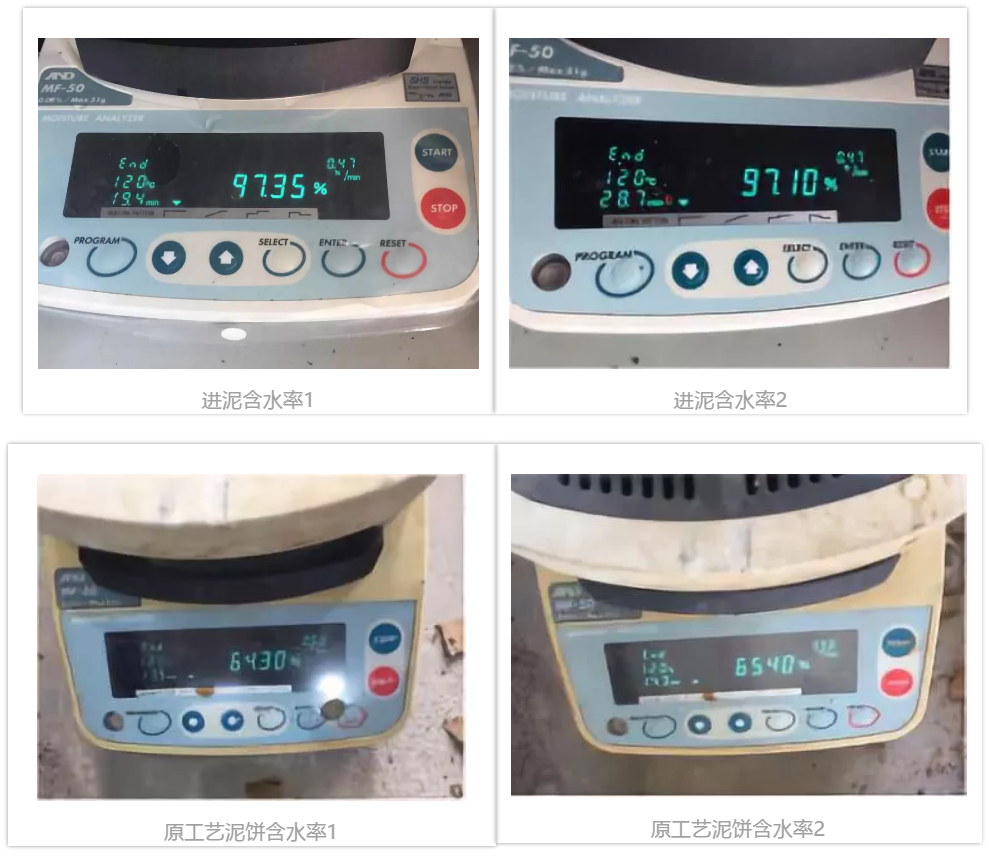

工艺改造前后对比:

对比项

三氯化铁+熟石灰

复合铝铁盐+PEA

脱水效果

63.5%-65.6%

55.65%- 60.35%

药剂成本

460元/tds

相对原方案下降26%

案例二:

上海某水质净化有限公司

上海某水质净化有限公司采用先进的A2O污水处理工艺,日处理量3万立方。处理后的泥饼送入焚烧厂进行焚烧。

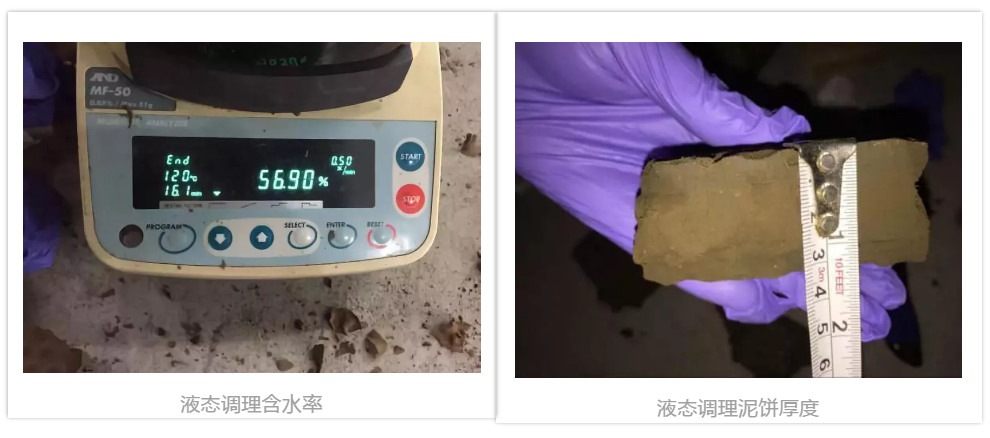

此前采用的污泥调理工艺为絮凝剂+聚胺类药剂,由于脱水后泥饼含水率偏高,容易黏堵滤布,自剥落效果差。工艺优化后,采用复合铝铁盐+聚醚胺的调理方式。不仅有效降低污泥含水率,也解决了自动落泥问题。

工艺改造前后对比:

对比项

絮凝剂+聚胺类

复合铝铁盐+聚醚胺

脱水效果

67.63%-72.8%

51.4%-64.3%

药剂成本

600元/tds

相对原方案下降40%

案例三:

福建漳州某污水处理厂

福建漳州某污水处理厂主要处理生活污水。原工艺采用的污泥调理工艺为聚氯化铵药剂。主要问题为污泥含水率偏高。工艺优化后调整为投加复合铝铁盐+PEA药剂。连续运行已超过1年。脱水后泥饼含水率稳定在60%以下。

案例四:

安徽某污水处理厂

安徽省某污水处理厂接收外界80%的污泥,混合本厂99%的污泥进行处理。

原工艺采用投加氯离子药剂+生石灰的调理方式。由于后端工艺采用干化技术。故必须避免使用含氯离子的药剂。为此,工艺改造为投加复合铝铁盐+絮凝剂。目前新调理工艺已连续运行接近一年,效果稳定。

在巨大的环境治理压力之下,液态调理药剂能够很好的平衡高效节能的技术优势,利于终端资源化处置的长期性考虑和以人为本的友好环境建设等多方面因素。在污泥处理领域,它将逐步成为污泥调理板块中最闪亮的一颗星!

说明:对本文所分享的应用案例,需要现场考察或有疑惑需要解答的朋友,均可通过下方联系电话进行联系,或可以直接联系:

王先生:13061691713